정경민 교수팀, 내부 기공 구조 설계로 고출력· 대용량 전극 개발

기공 구조·배터리 성능 상관관계 이론 제시, Adv. Energy Mater.

배터리 용량을 늘리려고 전극 자체를 두껍게 만들면 출력이 떨어지는 문제가 생기는데, 이를 해결할 후막 전극이 새롭게 개발됐다.

주행 거리가 길어져도 오르막길을 오를 때 힘이 달리지 않는 전기차 개발에 청신호가 켜졌다.

UNIST 에너지화학공학과 정경민 교수팀은 배터리 후막 전극 내 다공성 구조를 최적화함으로써 출력을 기존 대비 75% 높인 대용량 전극을 개발했다고 5일 전했다.

연구진, 정경민 교수(좌), 전병진 연구원(제1저자). UNIST 제공

연구진, 정경민 교수(좌), 전병진 연구원(제1저자). UNIST 제공

전기차 시장의 화두는 단연 주행거리다. 배터리 전극 자체를 두껍게 쌓아 배터리 용량을 늘리는 '후막' 전극 기술이 주목받는 이유다. 하지만 전극이 두꺼워지면 순간적으로 전기를 방출하는 출력 성능이 떨어지는 문제가 뒤따른다. 전극 두께만큼 리튬이온이 이동해야 할 거리가 늘어나고 통로가 복잡해져 방전 과정이 느려지기 때문이다.

연구팀이 개발한 전극은 면적당 용량이 10mAh/㎠에 달하는 고용량임에도 출력 성능이 뛰어나다. 특히 2C 고출력 환경에서 기존 전극은 면적당 용량이 0.98 mAh/㎠에 그친 반면, 연구팀이 개발한 전극은 1.71 mAh/㎠를 기록했다. 짧은 시간 안에 뽑아낼 수 있는 전기 에너지가 약 75% 늘어났다는 의미다.

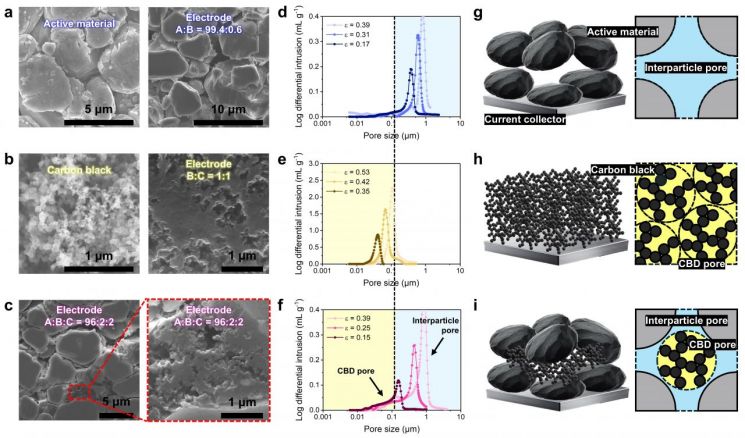

연구팀은 전극 내 기공을 두 종류로 분류하는 분석법을 토대로 이 같은 전극을 개발했다. 전극 안에는 리튬이온이 비교적 잘 통과할 수 있는 큰 기공(입자 간 기공)과 전극 첨가제인 도전재와 바인더가 뭉쳐 형성된 미세 기공(CBD 구조)이 공존하는데, 연구팀은 이 가운데 미세 기공이 리튬이온의 흐름을 방해한다고 봤다.

연구팀은 이를 정량적으로 분석할 수 있는 이중공극 전송선 모델(Dual-Pore Transmission Line Model, DTLM)을 자체 개발해 활용했다. 이 정량 분석을 기반으로, 제조 공정과 도전재 함량 등을 조절해 전극의 내부 구조를 최적화했다.

제1저자인 전병진 연구원은 "정량 분석을 통해 얻은 수식은 데이터가 부족한 상황에서 공식을 기반으로 학습하는 인공지능 기술인 PINN(Physics-Informed Neural Network)을 배터리 설계에 본격적으로 적용할 수 있는 중요한 토대가 될 것"이라고 말했다.

정경민 교수는 "후막 전극 시대에서는 소재 자체 특성뿐만 아니라 소재가 만드는 '미세 구조의 활용도'를 높이는 설계가 중요해질 것"이라며 "이번 연구는 하이니켈 배터리뿐만 아니라 도전재 비중이 높아 설계가 까다로운 리튬인산철(LFP) 배터리 등 차세대 배터리 개발에도 중요한 역할을 할 것"이라고 설명했다.

이번 연구는 에너지·환경 분야 국제 학술지인 '어드밴스드 에너지 머터리얼즈(Advanced Energy Materials)'에 지난달 12일 게재됐다.

지금 뜨는 뉴스

연구수행은 산업통상자원부(MOTIE)의 지원을 받아 한국산업기술기획평가원(KEIT)에서 실시하는 '이차전지 건식 전극용 연속식 대면적 제조 장비 개발' 과제를 통해 이뤄졌다.

영남취재본부 김철우 기자 sooro97@asiae.co.kr

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![전문가 4인이 말하는 '의료 생태계의 대전환'[비대면진료의 미래⑥]](https://cwcontent.asiae.co.kr/asiaresize/319/2026013014211022823_1769750471.png)

![엔비디아, 현대차, 알테오젠…잘나가는 기업은 '이것'했다[알짜배기 지식재산]](https://cwcontent.asiae.co.kr/asiaresize/308/2026010905552584619_1767905725.jpg)