고체산화물 전해전지(Solid Oxide Electrolysis Cell·SOEC)의 '소결(sintering)' 시간을 획기적으로 단축할 기술이 국내에서 개발됐다.

SOEC는 그린수소(Green Hydrogen·태양광·풍력 등 재생에너지로 물을 전기분해해 생산하는 수소) 생산의 핵심 기술로 그린수소를 생산할 때는 세라믹 분말을 고온에서 굳히는 소결 과정이 필요하다. 단 기존 소결 과정은 6시간에 1400도의 조건이 요구돼 효율성이 떨어지는 단점이 있었다.

(윗줄 왼쪽부터) 기계공학과 유형민 박사과정(위), 기계공학과 장승수 박사과정, (아랫줄 왼쪽부터) 기계공학과 이동훈 석박통합과정, 기계공학과 윤가영 박사과정, 기계공학과 이강택 교수. KAIST 제공

(윗줄 왼쪽부터) 기계공학과 유형민 박사과정(위), 기계공학과 장승수 박사과정, (아랫줄 왼쪽부터) 기계공학과 이동훈 석박통합과정, 기계공학과 윤가영 박사과정, 기계공학과 이강택 교수. KAIST 제공

KAIST는 기계공학과 이강택 교수 연구팀이 기존의 단점을 개선해 '10분 만에' 그린수소의 고성능 전해전지를 완성할 수 있는 초고속 제조기술을 개발했다고 28일 밝혔다.

기술의 핵심인 '소결'은 전지를 이루는 세라믹 가루를 고온에서 구워 단단히 결합하는 과정이다. 이 과정이 제대로 이뤄져야 전지가 가스 누출되지 않고(수소와 산소가 섞이면 폭발 위험) 산소 이온 손실 없이 이동해 전극과 전해질을 단단하게 밀착시켜 전류의 흐름을 원활하게 한다. 바꿔 말해 전해전지의 성능과 수명은 얼마나 정밀하게 굽느냐가 관건이다.

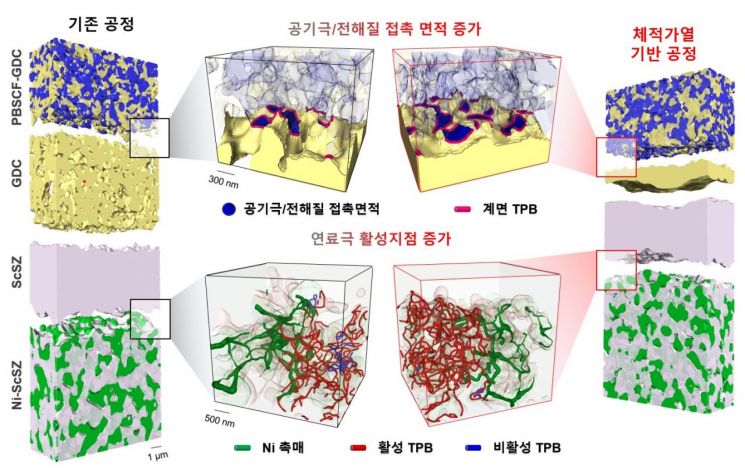

연구팀은 마이크로파를 이용해 재료를 내부부터 균일하게 가열하는 '체적가열(Volumetric Heating·마이크로파 등 전자기파가 소재 내부까지 침투해 재료가 직접 에너지를 흡수하고 일부를 열로 전환하는 방식)' 기술로 기존 소결 시간을 6시간에서 10분으로 단축하는 데 성공했다. 또 1400도에서 1200도로 낮춘 온도에서도 안정적인 전해질 형성이 가능하다는 것을 입증했다.

특히 그간의 공정에서는 전지를 만들 때 필수 재료인 세리아(CeO₂)와 지르코니아(ZrO₂)가 고온에서 서로 섞여 재료의 품질이 떨어지는 문제도 생겼다. 하지만 연구팀이 개발한 새로운 기술은 두 재료가 서로 섞이지 않는 알맞은 온도에서 단단하게 붙도록 조절해 흠집 없이 빈틈없는 전해질 층을 만들 수 있다.

공정 시간은 하나의 전지를 완성하기 위해 필요한 가열·유지·냉각 과정을 모두 포함한 전체 제조 시간을 의미한다. 기존의 일반 소결 공정에서 전체 제조 시간은 36.5시간이 소요됐다. 하지만 마이크로웨이브 기술을 적용하면 전체 제조 시간이 70분 안팎으로 단축된다는 것이 연구팀의 설명이다.

이러한 과정으로 만들어진 전지는 750도에서 분당 23.7㎖의 수소를 생산하는 것이 가능하다. 또 250시간 이상 안정적으로 작동하는 동시에 우수한 내구성을 보였다.

여기에 3차원 디지털 트윈 분석(가상 시뮬레이션)으로 초고속 가열하는 소결 공정을 적용해 전해질(전지 속 재료)의 치밀도를 높이고, 연료극 내 산화니켈(NiO) 입자가 비정상적으로 커지지 않도록 조절함으로써 수소 생산 효율을 향상할 수 있다는 사실도 규명했다.

이 교수는 "이번 연구는 고성능 고체산화물 전해전지를 신속하고 효율적으로 제조할 수 있는 새로운 제조 패러다임을 제시했다는 점에서 의미를 갖는다"며 "기존 공정보다 에너지 소비와 시간 비용을 획기적으로 절감할 수 있어 상용화 가능성도 높다"고 말했다.

지금 뜨는 뉴스

한편 이번 연구에는 기계공학과 유형민·장승수 박사과정생이 공동 제1 저자로 참여했다. 연구 결과는 최근 국제 학술지 '어드벤스드 머티리얼스(Advanced Materials)' 온라인판에 게재됐다.

대전=정일웅 기자 jiw3061@asiae.co.kr

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![전문가 4인이 말하는 '의료 생태계의 대전환'[비대면진료의 미래⑥]](https://cwcontent.asiae.co.kr/asiaresize/319/2026013014211022823_1769750471.png)