자동차硏 '등대공장 통해 본 제조공정 혁신' 보고서

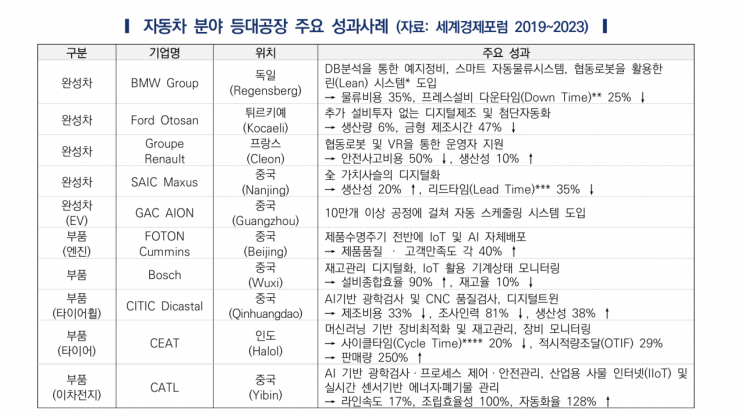

최근 5년간 자동차 분야 ‘등대공장(Light House Factories)’ 10곳 가운데 6곳은 중국에 있는 것으로 나타났다. 등대공장이란 등대가 배를 안내하는 것처럼 첨단 기술을 남들보다 앞서 적용해 제조업 혁신을 이끈다는 뜻으로 세계경제포럼(WEF)이 해마다 두 차례 선정한다. 우리나라 자동차 공장 가운데는 한 곳도 없었다.

28일 윤자영 한국자동차연구원 책임연구원이 정리한 보고서를 보면, 2019년부터 지난해까지 자동차 산업으로 분류 가능한 등대공장은 총 17곳으로 집계됐다. 이는 전체 업종 가운데 선정된 153곳 가운데 11.1% 비중으로 전기전자 업종, 바이오·의료기기산업 업종에 이어 세 번째로 많은 수준이다.

자동차 제조 공정은 전동화, 자율주행 기술 고도화 등이 맞물려 빠르게 바뀌고 있는 분야로 꼽힌다. 윤 책임연구원은 "자율제조, 전동화 수요 충족은 물론 부품 공용화를 통한 원가 혁신, 개별 수요 맞춤형 제품 등 다양화에 대응하기 위해 첨단기술을 활용함으로써 다양한 생산방식을 도입하는 게 활발하다"고 설명했다.

전동화 전환 핵심부품으로 꼽히는 배터리는 복잡하고 정밀한 공정이 필요한 데다, 다른 부품 역시 인공지능(AI)·머신러닝 기술을 활용해 모듈화하면서 과거와는 다른 방식의 공정을 도입하는 곳이 늘었다는 얘기다.

자동차 분야 등대공장이 있는 나라별로는 중국이 10곳으로 58.8%를 차지했다. 중국 난징에 있는 상하이자동차의 상용차 전용공장 맥서스 공장은 전체 가치사슬을 디지털화해 생산성을 20% 끌어올리고 리드타임(주문 접수 후 고객 인도 시점까지 시간)을 35% 줄였다.

중국 광저우자동차 산하 전기차 전용 브랜드 GAC 아이온 공장은 10만개 이상 공정에 걸쳐 자동 스케줄링 시스템을 도입했다. 독일 부품업체 보쉬가 중국 우시에 둔 공장은 재고관리를 디지털화하는 한편 사물인터넷(IoT)을 활용해 기계 상태를 살핀다. 설비효율을 90% 높였고 재고율은 10%를 낮췄다고 한다.

세계 최대 배터리 업체로 떠오른 중국 닝더스다이(CATL)의 쓰촨성 이빈 공장은 빅데이터를 활용해 품질 시뮬레이션을 한다. 가상 시뮬레이션 등을 활용한 적층 제조방식으로 전환시간을 줄이고 AI 비전 기술로 미크론(1/106m) 수준에서 품질을 한다. 공정제어·에너지관리 분야에선 딥러닝 기술로 생산량을 320% 늘리고 제조 비용은 33% 낮췄다. 탄소 배출량을 47%, 품질결함은 99% 줄이는 성과도 이뤘다.

공정혁신을 유형별로 구분하면 장비고도화 28%, 데이터관리 26%, 공정·물류 자동화 18% 정도로 나뉘었다. 수요와 생산데이터를 연계하거나 가상·현실을 융합한 데이터 연계, 디지털 트윈 분야는 상대적으로 적었다.

지금 뜨는 뉴스

윤 연구원은 "가치사슬 전반의 디지털 전환으로 자동차 선진국은 첨단 제조설비 구축에 주력하고 있다"며 "전동화·자율화로의 자동차 전환 시장을 선점하기 위해서는 생산 현장에서 변화가 중요한 경쟁요인"이라고 설명했다. 이어 "자동차 기업, 설비 기업 간 긴밀히 협업해 국내 노동 여건, 작업환경·작업자에 최적화된 설비를 우선 공급할 수 있도록 공동연구개발 등 유기적인 협업이 필요하다"고 덧붙였다.

최대열 기자 dychoi@asiae.co.kr

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![전문가 4인이 말하는 '의료 생태계의 대전환'[비대면진료의 미래⑥]](https://cwcontent.asiae.co.kr/asiaresize/319/2026013014211022823_1769750471.png)

![휴게소 가서 화장실만?…차 세우게 만드는 이유가 있네[디깅 트래블]](https://cwcontent.asiae.co.kr/asiaresize/308/2026021612252143419_1771212320.jpg)

![[주末머니]](https://cwcontent.asiae.co.kr/asiaresize/308/2024062416491127242_1719215352.png)

![[주末머니]](https://cwcontent.asiae.co.kr/asiaresize/308/2026021111313938306_1770777099.jpg)