[아시아경제 최대열 기자] "주문이 밀려있는데 어떻게 쉬어요."

생산현장에서 묵은해를 보내고 새해를 맞이하는 중소기업체 산업역군들. 연일 쌓이는 주문서에 새해를 맞을 틈조차 없지만 가슴은 보람과 기쁨으로 가득하다. 넉넉지는 않지만 알차게 성장해 가는 회사와 가족처럼 지내는 동료들이 있기에 피곤이 쌓일 틈조차 없다.

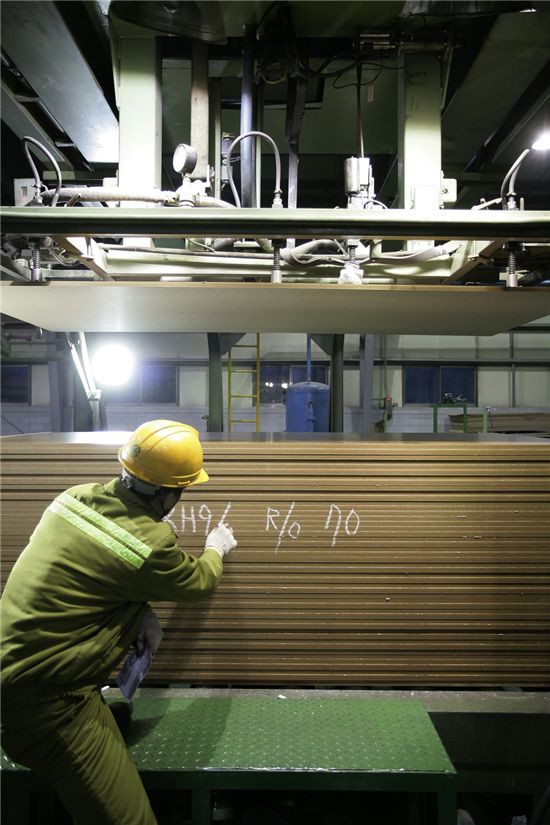

2일 인천 중구에 있는 동화기업 파티클보드(PB) 생산공장. 공장 한 켠에는 목조 폐자재와 수명을 다한 폐가구 더미가 4, 5미터 높이로 쌓여 있다. 이렇게 종류별로 구분된 '못 쓰는 나무더미'는 일정한 공정을 거쳐 PB로 만들어진다. PB는 일반 가구나 인테리어 제품의 기본 자재로 동화기업은 국내 PB 소비량의 40% 가량을 공급하고 있다.

신동만 PB1 공장장은 "신정 연휴에도 하루 24시간 쉬지 않고 공장을 가동하고 있다"며 "PB자재를 사용하는 가구업계가 계절마다 경기를 타는 반면, PB공급처인 이곳은 연중 꾸준히 물량을 공급해야 하기 때문"이라고 말했다.

◆수명 다한 나무, PB로 다시 태어나다=PB를 만드는 공정은 새 생명을 불어넣는 과정이다. 새로운 한해를 시작하듯, 수명을 다한 나무들은 복잡한 공정을 거쳐 '쓸모있는' PB로 거듭난다. 이렇게 폐기물이나 다름없던 자재들이 다시 태어나기 위해서는 다양한 기술이 적용된다.

우선 비싼 축에 속하는 원목은 얇은 조각으로 쪼개는 파쇄공정으로 바로 보낸다. 반면 불순물이 섞여 있는 폐자재는 온전한 나무부분만 걸러내기 위해 별도로 선별작업을 거친다. 컨베이어 벨트로 옮겨지는 과정에서 자석을 이용해 쇠붙이를 가려내고 바람으로 먼지를 없앤다.

이렇게 나온 목재칩들을 더 잘게 쪼갠다. 이른바 '삭편과정'으로 PB제조과정의 핵심이다. 공장에서 만난 권인규 보드생산본부 대리는 "쓰지 못하던 나무조각을 잘게 쪼개 PB를 만들기 위한 기초형태로 만드는 과정"이라며 "이후 진행되는 과정의 효율성이나 공정 전반의 생산성과 직결된다"고 설명했다.

0.5㎜부터 5㎜까지 잘게 쪼개진 나무조각들은 건조과정을 거친다. 최고 500도 달하는 드럼통을 지나면 물기가 거의 없어진다. PB제품 표면 부분에 사용될 조각과 중심에 사용될 조각을 구분해 정리하고 접착제 등 각종 수지를 첨가한다. 이후 열과 압력을 가하면 완성품의 기본 골격을 갖춘다.

이 공장을 포함해 동화기업의 운영하는 공장이 총 3곳. 총 합쳐 연간 생산량은 70만9000㎡에 달한다. 국내 생산량의 80%, 수입산까지 합쳐도 40% 가까운 점유율이다.

◆재활용률 90%…기대효과 1164억+α=동화기업은 산림 폐목재를 자원으로 사용키 위해 올초 산림청과 양해각서를 맺고 시범사업을 진행하고 있다. 산림청은 기존까지 따로 비용을 들여 버려야 했던 쓸모 없는 나뭇가지를 처분하기 수월해졌고, 동화기업은 PB원료를 보다 쉽게 수급할 수 있게 돼 양측 모두에 득이 되는 셈이다.

박 과장은 "기존에 PB나 중밀도섬유(MDF)를 만들 때 쓰였던 목재를 최근 들어 신재생에너지 등에도 사용하면서 원자재수급이 어려워졌다"며 "폐목재 재활용 비중은 앞으로도 꾸준히 늘어날 것"이라고 말했다.

인근 가좌동에 있는 '그린팩토리'는 이같은 폐목재를 재활용하기 위해 특화된 공장이다. 다양한 곳에서 가져온 폐목재 가운데 90% 정도를 활용가능한 목재칩으로 만든다. 국내 최대 규모의 목재 재활용공장인 이곳에서 생산하는 목재칩 생산량만 하루 600톤, 연간 20만톤에 달한다. 여의도 63빌딩 크기 건물을 세번 채우고도 남을 정도다.

유성진 조달본부 차장은 "이러한 재활용으로 매년 여의도 면적의 16배 규모의 산림을 보호하는 효과를 거둔다"며 "원목대체 수입효과만 1164억원, 폐목재 소각처리 비용을 아끼고 환경오염을 막는 점을 감안하면 효과는 그 이상"이라고 설명했다.

(용어설명) 파티클보드(PB)란? 폐목재나 원목을 잘게 쪼개 작은 조각형태로 만든 후 접착제를 첨가하고 열과 압력을 가해 판 형태로 만든 제품. 가정용ㆍ사무용 가구나 벽재, 문틀 등을 만들 때 쓰인다.

최대열 기자 dychoi@

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![전문가 4인이 말하는 '의료 생태계의 대전환'[비대면진료의 미래⑥]](https://cwcontent.asiae.co.kr/asiaresize/319/2026013014211022823_1769750471.png)