코어에서 우레탄커버까지 300개 공정에 800개 특허 집약 'X-레이 검사까지'

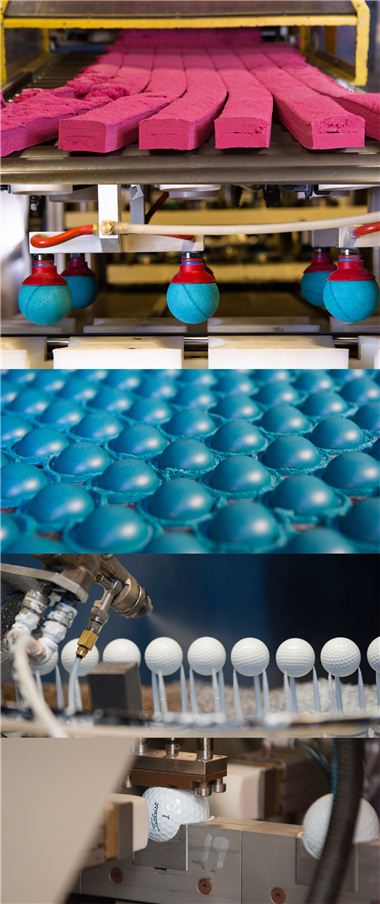

위에서부터 1.원재료가 혼합된 후 압출되고, 2. 코어 제작, 3. 몰딩된 프로v1의 코어, 4. 페인트 공정 가운데 프라임 코트를 적용하는 장면, 5. 마지막으로 제품명과 사이드 스탬프, 타이틀리스트 로고를 인쇄하고 있다.

위에서부터 1.원재료가 혼합된 후 압출되고, 2. 코어 제작, 3. 몰딩된 프로v1의 코어, 4. 페인트 공정 가운데 프라임 코트를 적용하는 장면, 5. 마지막으로 제품명과 사이드 스탬프, 타이틀리스트 로고를 인쇄하고 있다.

[아시아경제 김현준 골프전문기자] '지름 42.67mm, 무게 45.93g'.

골프장비 가운데 가장 작은 게 골프공이다. 하지만 무려 800개의 특허가 집약돼 있다. 지구촌 골프계의 '넘버1 골프공 브랜드' 타이틀리스트 프로v1 이야기다. 코어에서 우레탄커버 구성, 공법 및 딤플, 마지막 페인트와 코팅까지 모든 공정이 그야말로 첨단 신기술의 연속이다. 그 과정 역시 마지막 X-레이 검사까지 300여개의 관문을 통과해야 한다. 기자가 태국 라용에 완성된 프로v1 제4공장을 찾아 직접 그 공정을 살펴봤다.

▲ "아시아시장을 공략하라"= 방콕에서 100㎞ 떨어진 라용의 프로v1 공장은 미국 밖에서는 첫번째 생산기지다. 약 4만여평의 넓은 부지에 미국 메사추세츠주 뉴베드포드에 자리 잡은 제3공장의 첨단시설과 운영노하우를 고스란히 들여왔다. '제3의 골프신대륙'으로 꼽히는 중국을 비롯한 아시아시장의 전진기지 역할을 위해서다. 물론 동남아시아의 저렴하고 풍부한 노동력이 토대가 됐다.

타이틀리스트의 6개 모델 가운데 프로v1과 v1x 등 최고 성능의 골프공 2개 모델만 생산한다는 대목도 독특하다. 지금은 미국에서 코어를 들여오고 있지만 이달부터는 직접 생산할 예정이다. 하루에 약 27만개, 연간 약 6600만개(550만더즌) 물량이다. 매트 호리스 매니징 디렉터는 "골프공에서 가장 중요한 것은 일관성"이라며 "모든 공이 똑같은 퍼포먼스를 발휘하는데 초점을 맞추고 있다"고 했다.

▲ "공정은 자동, 검사는 겹겹이"= 그렇다면 골프공은 어떻게 만들어질까. 제작 과정을 크게 나눠봤다. 일단 코어다. 원재료를 혼합하고 압출 가공해 몰딩한 뒤 코어 표면을 가공한다. 다음은 본격적인 우레탄 몰딩이다. 우레탄을 찍는(마치 호두과자의 금형같은) 캐비티에 윤활유를 뿌려주고, 코어에 커버를 입힌다. 사전가열과 몰드 결합, 냉각을 시키는 칠링을 거친 뒤 잔여물을 제거하는 오토버프가 이어진다.

이제 페인팅이다. 골프공이 밝은 흰색을 가질 수 있도록 타이틀리스트에서 개발한 특허 물질로 2번의 페인팅이 이뤄진다. 제품의 이름과 사이드 스탬프, 로고 등을 인쇄하는 패드 프린트에 이어 클리어 코팅을 마치면 품질관리에 돌입한다. 만약 공의 비행에 영향을 주는 부분에 하자가 발생하면 전수검사로 직결된다. 이후 X-레이 검사대를 다시 통과해야 패키징이 가능하다.

▲ "골프공의 생명은 일관성"= 앞선 공정에는 당연히 철저한 품질관리시스템이 가동된다. 실제 프로v1에는 미세하지만 3개의 흠집이 있다. 삼발이에 올려 페인팅과 마무리 코팅을 하는 공정에서 생긴 것이다. "아직까지는 공을 허공에 띄우고 페인팅을 하는 게 동일한 두께를 유지할 수 있다"는 설명이다. 최대한 일관성에 도전한 흔적인 셈이다. 어떤 공을 보더라도 로고와 측면 스탬프가 똑같은 위치에 새겨진 것도 비슷한 맥락이다.

2013년형 프로v1은 이렇게 탄생했다. 제리 밸리스 타이틀리스트 골프공 부문 사장은 "코어 제작기술 'ZG프로세스'가 핵심"이라는 자랑을 곁들였다. "코어를 일정 온도에서 장기 가열해 열전도에 따른 경도 차이 등 문제점들을 찾아 사전에 말끔히 제거해 한층 부드러운 내부 코어를 완성됐다"고 했다. 이는 낮은 런치각과 스핀을 발생시켜 롱게임에서 비거리를 늘려주고, 숏게임에서는 강력한 스핀력을 발휘한다. 프로v1만의 '드롭-앤-스톱 (Drop-And-Stop)'이다.

라용(태국)=김현준 골프전문기자 golfkim@

<ⓒ투자가를 위한 경제콘텐츠 플랫폼, 아시아경제(www.asiae.co.kr) 무단전재 배포금지>

![전문가 4인이 말하는 '의료 생태계의 대전환'[비대면진료의 미래⑥]](https://cwcontent.asiae.co.kr/asiaresize/319/2026013014211022823_1769750471.png)